Trước bối cảnh này, sản xuất sạch hơn (SXSH) được xem là một chiến lược trọng yếu nhằm nâng cao hiệu quả sử dụng nguyên vật liệu và năng lượng (NVL&NL), đồng thời giảm thiểu phát thải ngay tại nguồn. Tuy nhiên, tại Việt Nam, đặc biệt trong khu vực doanh nghiệp vừa và nhỏ, việc áp dụng SXSH vẫn còn hạn chế do những khó khăn về nguồn lực, công nghệ và công cụ quản lý môi trường.

Hạch toán quản lý môi trường (Environmental Management Accounting - EMA) là một công cụ quản lý quan trọng giúp doanh nghiệp theo dõi, đánh giá và kiểm soát dòng NVL và NL trong quá trình sản xuất. Thông qua EMA, các tổn thất tài nguyên và chi phí môi trường tiềm ẩn được xác định rõ, từ đó doanh nghiệp có thể đề xuất các biện pháp cải tiến phù hợp với định hướng SXSH [5].

Công ty Cổ phần Sinh hóa Nam Định, một doanh nghiệp quy mô vừa trong lĩnh vực sản xuất chất tẩy rửa - ngành đặc thù sử dụng nhiều nguyên liệu hóa chất, nước và năng lượng - hiện đang đối mặt với các thách thức về tổn thất tài nguyên, hiệu suất sản xuất chưa tối ưu và mức phát thải cần được kiểm soát chặt chẽ. Trên cơ sở đó, nghiên cứu này tập trung hạch toán dòng NVL&NL trong quá trình sản xuất của công ty, phân tích các điểm tổn thất chủ yếu và đề xuất giải pháp theo hướng SXSH.

Kết quả nghiên cứu không chỉ góp phần nâng cao hiệu quả sản xuất, giảm chi phí và hạn chế tác động môi trường cho doanh nghiệp mà còn cung cấp cơ sở thực tiễn để ứng dụng rộng rãi tại các cơ sở sản xuất có điều kiện tương tự.

Thời gian thực hiện từ tháng 9/2024 đến tháng 5/2025, nhóm nghiên cứu tập trung vào hoạt động sản xuất chất tẩy rửa tại Công ty Cổ phần Sinh hóa Nam Định, với trọng tâm phân tích dòng NVL&NL trong toàn bộ quá trình sản xuất, từ nguyên liệu đầu vào đến sản phẩm đầu ra. Mục tiêu của nghiên cứu là đánh giá mức độ sử dụng tài nguyên, xác định các tổn thất và đề xuất mô hình hạch toán dòng NVL&NL theo hướng SXSH.

Nghiên cứu kết hợp phương pháp định tính và định lượng để phân tích tổn thất NVL&NL trong sản xuất chất tẩy rửa tại Công ty Cổ phần Sinh hoá Nam Định. Dữ liệu được thu thập từ báo cáo nội bộ, tài liệu pháp lý, khảo sát thực địa, điều tra xã hội học (thông qua phiếu hỏi các nhóm liên quan) và phỏng vấn sâu cán bộ kỹ thuật, chuyên gia môi trường.

Mô hình MFCA (Material Flow Cost Accounting) được sử dụng để lượng hóa dòng NVL&NL và tổn thất chi phí trong từng công đoạn, làm cơ sở đề xuất các giải pháp theo hướng SXSH [2].

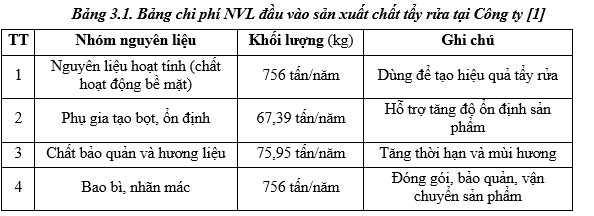

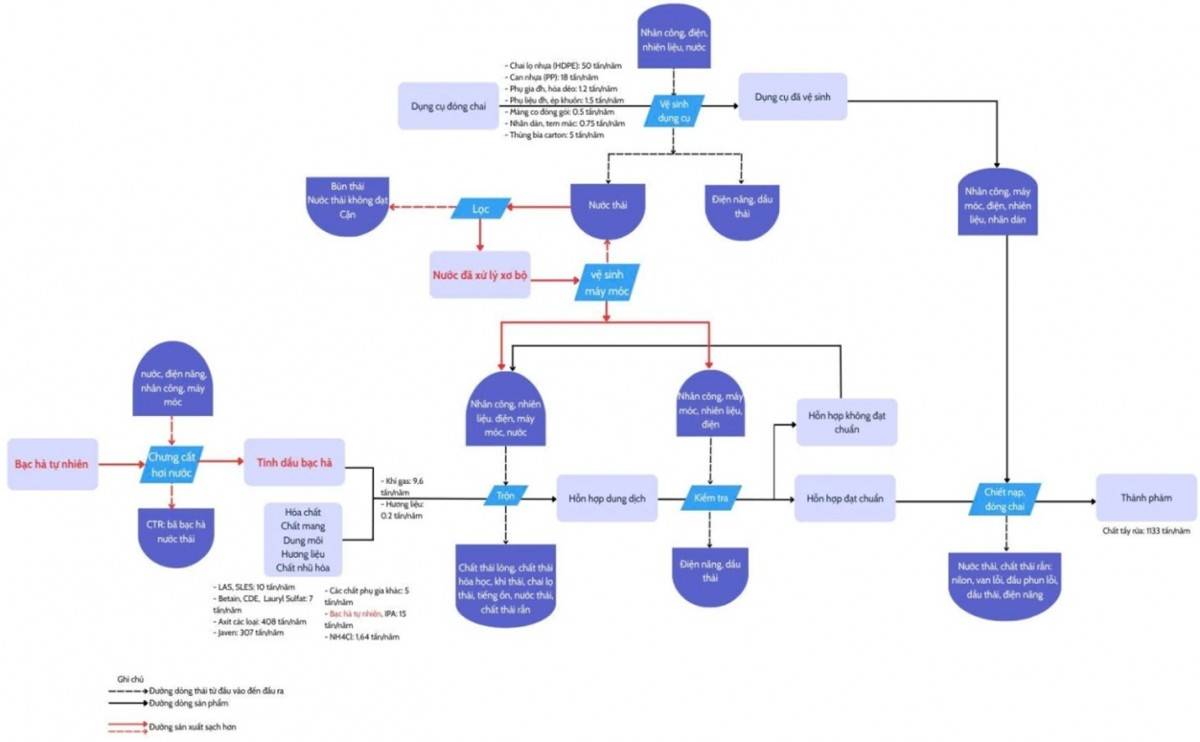

Kết quả nghiên cứu cho thấy, Công ty Cổ phần Sinh hóa Nam Định sản xuất các sản phẩm chất tẩy rửa tổng hợp như nước giặt, chế phẩm sinh học và thuốc diệt côn trùng với sản lượng khoảng 1.133 tấn/năm [1]. Quy trình sản xuất kết hợp thao tác thủ công và thiết bị bán tự động, gồm các bước chính: chuẩn bị nguyên liệu, pha chế - khuấy trộn, kiểm tra chất lượng, chiết nạp - đóng gói và nhập kho.

Nguyên liệu gồm hóa chất, dung môi, hương liệu và nước; năng lượng chủ yếu là điện dùng cho khuấy trộn và đóng gói. Quá trình sản xuất phát sinh chất thải rắn (bao bì), nước thải và khí thải mùi.

![Hình 3.1. Mô tả sơ đồ quy trình công nghệ sản xuất của Công ty [1] Hình 3.1. Mô tả sơ đồ quy trình công nghệ sản xuất của Công ty [1]](https://doanhnghiephoinhap.vn/stores/news_dataimages/2025/072025/07/20/anh120250707205208.png?rt=20250707205212) |

| Hình 3.1. Mô tả sơ đồ quy trình công nghệ sản xuất của Công ty [1] |

Mỗi công đoạn có tiềm năng cải tiến nhằm giảm tổn thất nguyên liệu, tiết kiệm năng lượng và giảm thiểu chất thải. Sơ đồ quy trình giúp xác định điểm phát sinh dòng vào, dòng ra, tạo cơ sở áp dụng phương pháp hạch toán chi phí dòngNVL (MFCA) để phân tích tổn thất và đề xuất giải pháp SXSH. Việc áp dụng MFCA giúp Công ty nhận diện tổn thất, nâng cao hiệu quả sử dụng tài nguyên và giảm chi phí sản xuất.

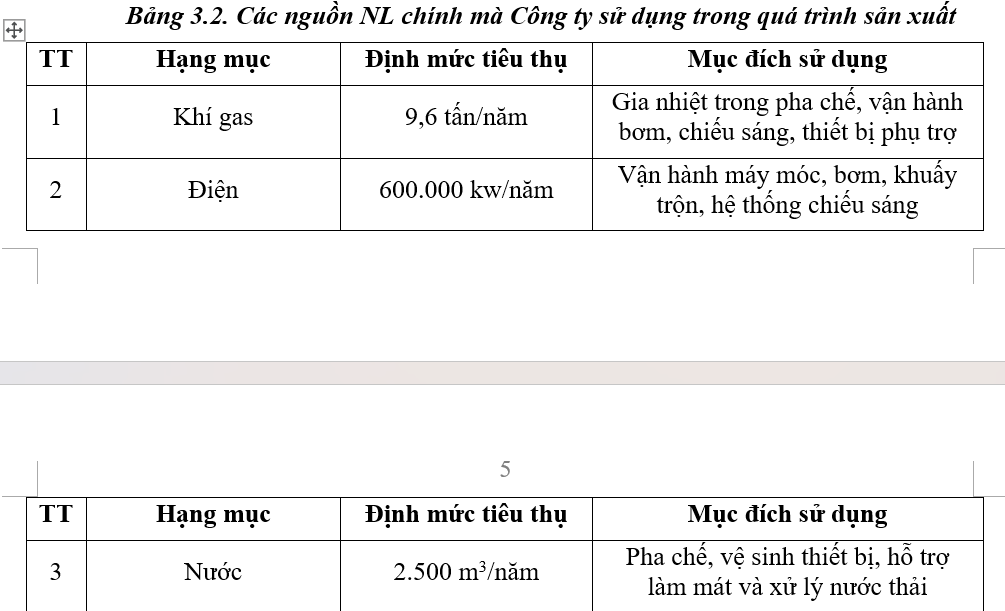

Nguyên liệu sản xuất chất tẩy rửa tại Công ty Cổ phần Sinh hóa Nam Định gồm ba nhóm chính: nguyên liệu chính (LAS, SLES, Betain, Javen, axit, Lauryl sulfat), nguyên liệu phụ (menthol, IPA, hương liệu, NH₄Cl, phụ gia) và bao bì (chai/lọ HDPE, can PP, màng co, tem nhãn, thùng carton). Nước DI/RO được sử dụng làm dung môi chính.

Nguyên liệu hoạt tính chiếm khối lượng lớn nhất, đóng vai trò quyết định hiệu quả tẩy rửa. Ngoài ra, bao bì cũng chiếm khối lượng tương đương do chức năng đóng gói, bảo quản và vận chuyển.

Bảng chi phí NVL đầu vào sản xuất chất tẩy rửa tại công ty:

|

Chi phí nguyên vật liệu và thất thoát: Tổng chi phí nguyên liệu đầu vào ước tính khoảng 7,34 tỷ VNĐ/năm, trong đó nguyên liệu chính và bao bì chiếm phần lớn. Tổn thất NVL được ước tính khoảng 97,3 triệu VNĐ/năm (1,1% tổng chi phí), chủ yếu do rò rỉ, pha chế thủ công và bảo quản chưa tốt. Cụ thể: nguyên liệu chính thất thoát 15,12 tấn (69,4 triệu VNĐ), nguyên liệu phụ thất thoát 0,67 tấn (18,4 triệu VNĐ), bao bì thất thoát 0,65 tấn (9,5 triệu VNĐ).

Quản lý và kiểm soát NVL: Hiện nay, công tác quản lý NVL tại Công ty vẫn chủ yếu dựa trên phương pháp thủ công (sổ sách, Excel), chưa áp dụng các công cụ tự động theo dõi hoặc hạch toán chi phí dòng nguyên vật liệu (MFCA) theo tiêu chuẩn ISO 14051. Việc pha chế định lượng chưa chính xác, tồn kho cao và thiếu thiết bị phân tích hiện đại làm tăng nguy cơ sai lệch và thất thoát.

Những phân tích trên cho thấy cần thiết phải tự động hóa quy trình pha chế, tối ưu hóa lưu trữ, đồng thời chuyển đổi sang bao bì thân thiện môi trường nhằm giảm thất thoát nguyên liệu, kiểm soát chi phí và hướng đến phát triển bền vững.

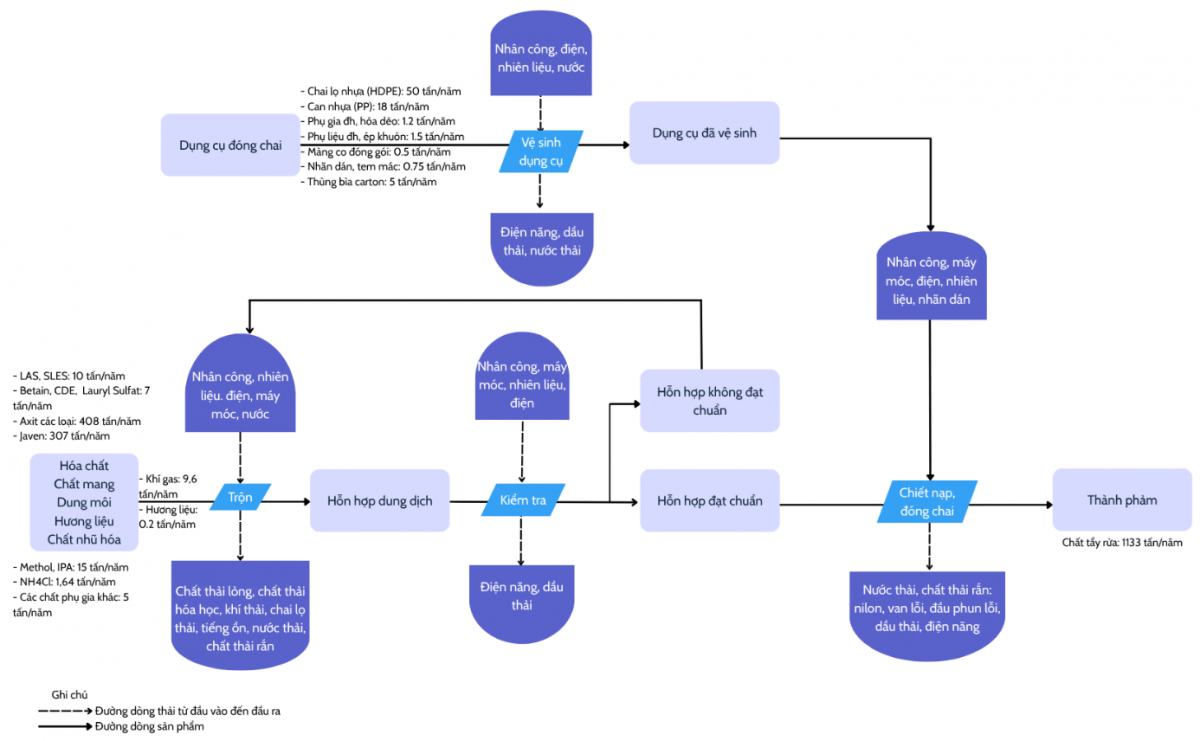

Hiện trạng sử dụng NL: Công ty Cổ phần Sinh hóa Nam Định hiện sử dụng ba nguồn NL chính trong quá trình sản xuất, bao gồm: điện, khí gas và nước. Trong đó, điện năng chiếm tỷ trọng lớn nhất, chủ yếu phục vụ vận hành thiết bị, khuấy trộn và chiếu sáng. Khí gas được dùng để gia nhiệt trong pha chế và vận hành các thiết bị phụ trợ. Nước sử dụng chủ yếu cho pha chế, vệ sinh thiết bị và xử lý nước thải.

Hiện tại, hệ thống tiêu thụ NL vẫn vận hành thủ công, chưa có tự động hóa, hệ thống thu hồi nhiệt và tái sử dụng nước thải chưa được áp dụng, dẫn đến tổn thất năng lượng và chi phí vận hành cao.

Tiêu thụ NL theo công đoạn: Phân tích tiêu thụ NL theo từng công đoạn cho thấy:

Pha chế chiếm khoảng 50-60% tổng NL tiêu thụ, chủ yếu dùng điện cho khuấy trộn và khí gas cho gia nhiệt. Hiện hệ thống khuấy chưa được tự động hóa, gây tổn thất nhiệt ước tính 20-30%.

Chiết rót - đóng gói sử dụng khoảng 30-40% điện năng cho vận hành thiết bị và chiếu sáng.

Hoạt động phụ trợ (kiểm tra chất lượng, vệ sinh thiết bị) tiêu tốn khoảng 10-15% điện năng và nước. Lượng nước sử dụng trong công đoạn này chưa được tái chế, làm tăng lượng nước thải và chi phí xử lý.

Các nguồn NL chính mà Công ty sử dụng trong quá trình sản xuất:

|

| (Nguồn: Tổng hợp từ dữ liệu Công ty Cổ phần Sinh hóa Nam Định) |

Hiệu quả sử dụng năng lượng: Điện: Tiêu thụ trung bình 529,6 kWh/tấn sản phẩm; Khí gas: Mức tiêu thụ trung bình nhưng tổn thất nhiệt lớn do hiệu suất đốt kém và thiếu thu hồi nhiệt; Nước: Tiêu thụ 2,21 m³/tấn - ở mức trung bình, nhưng chưa có tái sử dụng nước vệ sinh.

Chi phí và tổn thất, lãng phí năng lượng: Tổng chi phí năng lượng hàng năm ước tính khoảng 2,18 tỷ VNĐ, trong đó điện năng chiếm 80%, khí gas 11,2%, và nước 3,1%. Chi phí thất thoát năng lượng ước tính khoảng 196 triệu VNĐ/năm, gồm: Điện năng lãng phí khoảng 8% do thiết bị vận hành chưa hiệu quả và thiếu tự động hóa; Khí gas thất thoát 15% do hiệu suất đốt thấp và không có hệ thống thu hồi nhiệt; Nước thải chưa tái sử dụng khoảng 15%, làm tăng chi phí xử lý và lãng phí tài nguyên. Nguyên nhân chính của tổn thất và chi phí cao là do hệ thống vận hành còn thủ công, thiết bị cũ kỹ, thiếu kiểm soát tự động và chưa có hệ thống đo lường tiêu thụ chính xác.

Đối với việc đánh giá phát thải và hạch toán nguyên vật liệu, năng lượng theo hướng sản xuất sạch hơn

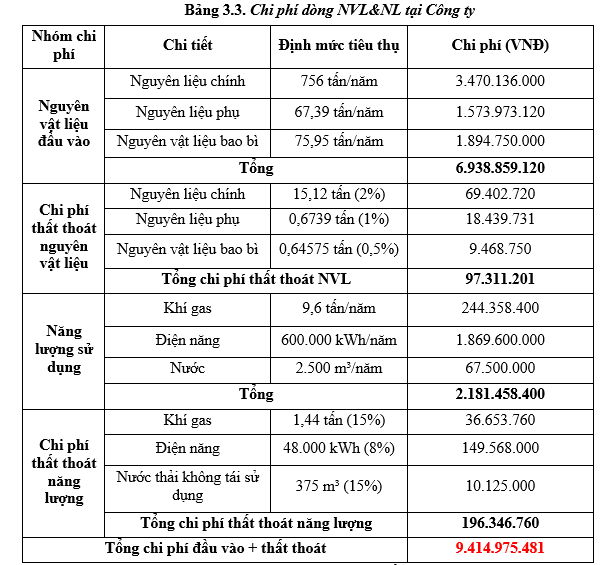

Sơ đồ NVL&NL tại Công ty Cổ phần Sinh hóa Nam Định mô tả toàn bộ chu trình sản xuất, từ nhập kho đến chiết rót, đóng gói và xử lý chất thải. Kết quả phân tích cho thấy thất thoát chủ yếu xảy ra ở các công đoạn pha chế, đóng gói (về NVL) và sử dụng điện, khí gas (về NL). Việc nhận diện rõ các điểm thất thoát này là cơ sở để đề xuất cải tiến theo hướng SXSH.

|

| Hình 3.2. Sơ đồ NVL&NL lượng tại Công ty |

Tổng chi phí NVL&NL hàng năm của doanh nghiệp khoảng 9,41 tỷ VNĐ, trong đó chi phí thất thoát lên tới 293 triệu VNĐ (3,1%). Việc nhận diện và giảm thiểu các điểm thất thoát này không chỉ nâng cao hiệu quả kinh tế, mà còn giảm thiểu chất thải phát sinh, phù hợp với định hướng phát triển bền vững và SXSH của doanh nghiệp. Tổng chi phí dòng NVL&NL ở theo sơ đồ trên được thể hiện qua bảng sau:

|

Tại Công ty Cổ phần Sinh hóa Nam Định, hạch toán NVL&NL theo hướng SXSH giúp kiểm soát chi phí, giảm thất thoát và tối ưu tài nguyên. Nguyên liệu gồm 3 nhóm: đầu vào (Javen, LAS, SLES), phụ gia (Methanol, IPA, hương liệu) và bao bì (nhựa HD, PP, carton). Hiện doanh nghiệp vẫn quản lý thủ công, chưa áp dụng MFCA nên còn hạn chế trong kiểm soát tổn thất và chi phí môi trường.

Tổng chi phí thất thoát NVL ước tính khoảng 335 triệu đồng/năm, chủ yếu phát sinh ở khâu pha chế, đóng gói, vệ sinh thiết bị và lưu kho. Các chỉ số tiêu hao vượt định mức ở một số nguyên liệu như LAS, SLES (2%), bao bì nhựa (0,5%) và hương liệu. Các cơ hội cải tiến gồm: kiểm soát bay hơi VOCs, đầu tư thiết bị định lượng tự động, nâng cấp hệ thống đóng gói, tái sử dụng nước rửa thiết bị và áp dụng MFCA để lượng hóa tổn thất chính xác hơn.

Về NL, điện chiếm 80% chi phí, tập trung ở các khâu pha chế, chiết nạp và đóng gói; khí gas dùng để gia nhiệt nhưng tổn thất nhiệt lên tới 15%. Nước tiêu thụ nhiều nhưng chưa tái sử dụng hiệu quả. Các giải pháp gồm: thay thế thiết bị hiệu suất cao, tự động hóa quy trình, thu hồi nhiệt, giám sát NL thời gian thực và tái sử dụng nước sau vệ sinh.

Ước tính, các giải pháp này có thể giúp tiết kiệm 8-15% chi phí NL (tương đương 169-317 triệu đồng/năm), giảm phát thải CO₂, đáp ứng các tiêu chuẩn ISO và hướng đến mô hình SXSH, bền vững và hiệu quả kinh tế cao.

Đánh giá phát thải và ô nhiễm trong quá trình sản xuất:

Trong sản xuất chất tẩy rửa, Công ty phát sinh ba loại phát thải chính: nước thải, khí thải và chất thải rắn.

Nước thải (2.125 m³/tháng) từ pha chế, vệ sinh, trong đó 15% được tái sử dụng, chứa hoạt chất bề mặt và dung môi cần xử lý sinh học trước khi thải ra môi trường.

Khí thải gồm VOCs (250 mg/m³ vượt chuẩn), CO₂ và mùi hóa chất; biện pháp giảm VOCs đạt 60-70% qua thay thế dung môi sinh học và thiết bị hấp phụ than hoạt tính.

Chất thải rắn khoảng 180 kg/tháng được phân loại và tái chế, giảm 25% lượng chất thải cần xử lý cuối cùng.

Việc kiểm soát phát thải hiệu quả giúp giảm chi phí xử lý, bảo vệ môi trường và nâng cao điều kiện lao động, góp phần hướng tới SXSH.

Hiệu quả kinh tế và môi trường

Sau khi triển khai các giải pháp SXSH, Công ty có thể giảm 15% tiêu thụ khí gas, tương đương tiết kiệm khoảng 1,44 tấn khí gas mỗi năm; tăng 15% tỷ lệ tái sử dụng nước, tương đương 375 m³ nước/tháng; đồng thời giảm 15% lượng nước thải phát sinh, khoảng 375 m³/tháng. Những cải tiến này giúp giảm chi phí sản xuất, hạn chế phát thải và nâng cao hiệu quả sử dụng tài nguyên, phù hợp với định hướng phát triển bền vững và SXSH của doanh nghiệp.

Đề xuất giải pháp hướng đến sản xuất sạch hơn thông qua tối ưu hóa hạch toán dòng nguyên vật liệu và năng lượng

Giải pháp 1: Tối ưu hóa tài nguyên và kiểm soát phát thải

- Tăng cường sự vào cuộc của các cơ quan báo chí, truyền hình; các phương tiện thông tin đại chúng; xây dựng các chuyên đề về BVMT; mạng xã hội.

Triển khai hệ thống MEFA (Material & Energy Flow Accounting): Kiểm soát dòng nguyên liệu và năng lượng theo thời gian thực bằng công nghệ SCADA, cảm biến IoT, đồng hồ đo riêng và phần mềm MRP [4].

Ứng dụng công nghệ tự động hóa: Sử dụng thiết bị định lượng tự động, PLC, hệ thống pha chế tự động có kiểm soát nhiệt độ giúp tiết kiệm năng lượng và nâng cao chất lượng sản phẩm.

Tái sử dụng và tuần hoàn nước: Áp dụng xử lý sơ cấp và sử dụng lại cho mục đích phụ trợ như làm mát, vệ sinh.

Thu hồi nguyên liệu phụ: Tái sử dụng dung dịch dư, cặn bùn, phế phẩm... giúp giảm chi phí xử lý và tăng hiệu quả sử dụng tài nguyên.

Tối ưu hóa bao bì và đóng gói: Sử dụng nhựa tái chế, bao bì phân hủy sinh học và thu hồi bao bì lỗi để tái chế.

Xử lý môi trường hiệu quả: Đầu tư hệ thống xử lý nước thải, khí thải (HEPA, than hoạt tính), kiểm soát hóa chất độc hại.

Giải pháp 2: Cải tiến quy trình sản xuất và quản lý nguyên liệu

Sản xuất tinh gọn (Lean Production): Cắt giảm các khâu không tạo giá trị gia tăng, tối ưu thời gian và nguyên liệu sử dụng [6].

Ứng dụng công nghệ mã vạch + phần mềm MRP: Theo dõi tồn kho, nhập-xuất nguyên liệu chính xác, giảm thất thoát và sai số.

Tích hợp cảm biến nội tuyến: Giám sát pH, độ nhớt, độ dẫn điện... trong thời gian thực để giảm sản phẩm lỗi và thất thoát nguyên liệu.

Hệ thống vệ sinh CIP tự động: Giảm tiêu hao hóa chất, điện, nước; rút ngắn thời gian và nâng cao an toàn sản xuất.

Giải pháp 3: Quản lý sản xuất sạch hơn theo tiêu chuẩn ISO 14001

Xây dựng hệ thống quản lý môi trường (EMS): Kiểm soát VOC, nước thải, rủi ro hóa chất [3].

Thiết lập SOPs và đào tạo nhân sự: Chuẩn hóa quy trình, nâng cao nhận thức và kỹ năng vận hành sản xuất sạch.

Tích hợp KPI môi trường vào quản trị doanh nghiệp: Đưa các chỉ số về tiêu hao, phát thải và tiết kiệm tài nguyên vào hệ thống đánh giá nội bộ.

Thành lập bộ phận chuyên trách SXSH: Theo dõi định kỳ và đề xuất cải tiến liên tục [6].

Thực hiện kiểm toán môi trường và năng lượng định kỳ: Làm cơ sở cho đầu tư công nghệ và điều chỉnh quy trình.

Giải pháp 4: Áp dụng công cụ MFCA và mô hình tối ưu hóa dòng NVL-NL

Thực hiện kiểm toán môi trường và NL định kỳ: Làm cơ sở cho đầu tư công nghệ và điều chỉnh quy trình [7].

Dựa trên phân tích tổn thất NVL và hạn chế quản lý hiện tại, xây dựng mô hình tối ưu hóa theo hướng SXSSH, tích hợp giải pháp kỹ thuật và công cụ quản lý hiện đại nhằm tăng hiệu quả tài nguyên, giảm phát thải và tuân thủ tiêu chuẩn môi trường.

Hệ thống hạch toán dòng NVL&NL: Nhận diện tổn thất và chi phí liên quan trong từng công đoạn.

Giải pháp kỹ thuật - công nghệ: Cải tiến thiết bị, tái sử dụng và thay thế nguyên liệu thân thiện môi trường, kiểm soát phát thải.

Đánh giá hiệu quả và khuyến nghị: Đo lường tài chính, môi trường, kỹ thuật để nhân rộng mô hình.

Triển khai mô hình tại doanh nghiệp: (1) Ứng dụng MFA và MFCA: MFA được sử dụng để xây dựng sơ đồ NVL&NL, giúp doanh nghiệp kiểm soát thất thoát ở từng công đoạn.

|

| Hình 3.3: Sơ đồ dòng NVL&NL tại doanh nghiệp khi áp dụng SXSH |

MFCA theo ISO 14051 giúp lượng hóa tổn thất về chi phí tài chính, hỗ trợ quyết định cải tiến. Đồng thời, doanh nghiệp áp dụng sản xuất tinh gọn, tự động hóa và cải tiến thiết bị, kết hợp kiểm toán nội bộ định kỳ để đánh giá hiệu quả sử dụng NVL&NL.

(2) Giải pháp kỹ thuật - công nghệ gồm: Cải tiến quy trình: Tự động hóa định lượng hóa chất, chuẩn hóa kiểm tra; Tái sử dụng/tái chế: Tận dụng nước vệ sinh thiết bị, phụ gia và bao bì lỗi; Thay thế thiết bị/nguyên liệu: Đầu tư máy đóng gói tự động, sử dụng tinh dầu bạc hà thay cho menthol tổng hợp để giảm phát thải VOCs và tăng tính bền vững. Ví dụ nổi bật là thay thế menthol tổng hợp bằng tinh dầu bạc hà nguyên chất - nguyên liệu tự nhiên, dễ phân hủy sinh học, an toàn người dùng, nâng cao thương hiệu.

(3) Đánh giá hiệu quả và khuyến nghị triển khai: Mô hình được đánh giá dựa trên các chỉ số tài nguyên tiêu thụ, chi phí đầu vào và phát thải. Các giải pháp đề xuất giúp:

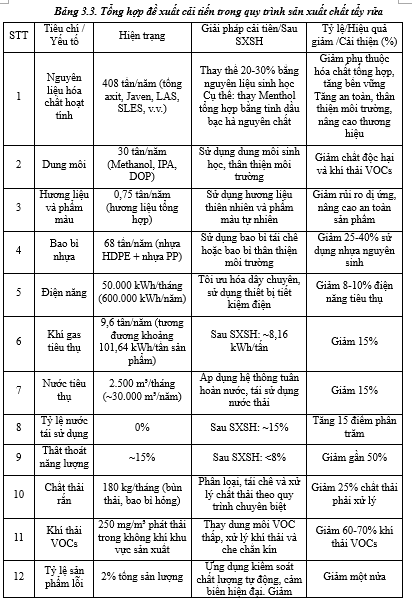

|

|

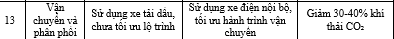

Sau khi trình bày các giải pháp cải tiến chi tiết trong quy trình sản xuất (Bảng 3.3), việc đánh giá hiệu quả kinh tế từ những cải tiến này cũng rất quan trọng. Bảng 3.4 minh họa rõ sự giảm thiểu chi phí NVL, NL và thất thoát sau khi áp dụng các giải pháp SXSH, khẳng định hiệu quả tích cực về tài chính và môi trường mà doanh nghiệp đạt được.

|

Việc đồng bộ áp dụng các giải pháp SXSH tại Công ty Cổ phần Sinh hóa Nam Định giúp tiết kiệm 1,8 - 2,5 tỷ đồng/năm (tương đương 27% tổng chi phí đầu vào), chủ yếu nhờ giảm chi phí NVL, thất thoát và NL (tiết kiệm đến 22%). Ngoài ra, giảm thất thoát năng lượng gần 50% và giảm khí thải VOCs 60-70% góp phần giảm thiểu tác động môi trường, nâng cao năng lực cạnh tranh và hướng đến phát triển bền vững.

Việc tích hợp công cụ MFCA theo ISO 14051 giúp xác định rõ các điểm nghẽn và tổn thất chi phí trong từng công đoạn, từ đó ưu tiên đầu tư cải tiến hiệu quả. Thay thế menthol tổng hợp bằng tinh dầu bạc hà nguyên chất không chỉ giảm phát thải mà còn nâng cao giá trị sản phẩm theo xu hướng xanh và thân thiện môi trường.

Mô hình tối ưu hóa hạch toán dòng NVL&NL (kết hợp MFA, MFCA và giải pháp kỹ thuật) đã chứng minh hiệu quả kinh tế - môi trường rõ rệt, hỗ trợ doanh nghiệp kiểm soát chi phí, giảm phát thải và nâng cao năng lực cạnh tranh trong xu thế tiêu dùng bền vững. Mô hình này có thể nhân rộng tại các doanh nghiệp hóa chất - tẩy rửa quy mô vừa và nhỏ, góp phần thúc đẩy phát triển công nghiệp sinh thái, tuần hoàn và ít phát thải tại Việt Nam.

Kết luận

Bài báo đã phân tích toàn diện hiện trạng tổn thất nguyên vật liệu và năng lượng trong hoạt động sản xuất tại Công ty Cổ phần Sinh hóa Nam Định, đồng thời đề xuất mô hình tối ưu hóa hạch toán dòng nguyên vật liệu và năng lượng theo hướng sản xuất sạch hơn. Thông qua việc tích hợp các công cụ quản lý hiện đại như MFA và MFCA cùng các giải pháp kỹ thuật - công nghệ thân thiện môi trường, mô hình không chỉ giúp doanh nghiệp kiểm soát tốt dòng tài nguyên, giảm chi phí sản xuất mà còn giảm thiểu đáng kể phát thải và tác động môi trường.

Kết quả nghiên cứu cho thấy mô hình đề xuất có tính khả thi cao, mang lại hiệu quả thiết thực cả về kinh tế và môi trường, đồng thời phù hợp với xu thế phát triển bền vững. Đây là cơ sở quan trọng để nhân rộng mô hình sang các doanh nghiệp sản xuất trong và ngoài ngành, góp phần thúc đẩy chuyển đổi xanh trong công nghiệp Việt Nam.

Bùi Phương Thúy, Nguyễn Minh Hiếu, Vũ Quốc Cường, Nguyễn Thị Khánh Linh

- Trường Đại học Tài nguyên và Môi trường Hà Nội

| TÀI LIỆU THAM KHẢO 1. Công ty Cổ phần Sinh hóa Nam Định (2022), "Báo cáo kết quả thực hiện công trình bảo vệ môi trường phục vụ giai đoạn vận hành". 2. Phạm Đức Hiếu (2012), Giáo trình kế toán môi trường trong doanh nghiệp, NXB Giáo dục. 3. Trường Đại học Bách khoa Hà Nội (2019), Tài liệu hướng dẫn Sản xuất sạch hơn cho các doanh nghiệp vừa và nhỏ. 4. H.L. Trần và V.K... T Phạm ( 2018), "Hạch toán quản lý môi trường: Các công cụ và ứng dụng trong doanh nghiệp", ạp chí Quản lý Môi trường và Kinh tế. Số 10, tr. trang 34-42. 5. S. Schaltegger, & Burritt, R. (2000), Contemporary Environmental Accounting: Issues, Concepts, and Practice, Greenleaf Publishing. 6. Udo De Haes, Jan C. Jansen và Robert U. Ayres. (2000), "Cleaner Production in the Chemical Industry: Opportunities and Challenges", Water Science & Technology. Volume 42,(Issue 7-8), tr., Pages 203-210. 7. United Nations Division for Sustainable Development (UNDSD) (2001), Environmental Management Accounting: Procedures and Principles, United Nations, New York. |